Quels types de sacs à valve votre équipement peut-il produire ?

Nos équipements sont conçus pour fabriquer une grande variété de sacs à valve, répondant aux besoins d’emballage les plus divers. Voici un aperçu des principaux types de sacs à valve, classés selon leur méthode de fermeture et leurs caractéristiques de conception :

Méthodes de fermeture des valves :

- Sacs à valve en PP scellés par ultrasons : utilisent des vibrations ultrasoniques pour réaliser un scellage hermétique des sacs tissés en polypropylène (PP), idéal pour les produits nécessitant une protection contre l’humidité, comme les denrées alimentaires.

- Sacs à valve scellés par colle thermofusible : utilisent de la colle chaude pour fermer solidement les sacs, convenant à de nombreuses applications industrielles.

- Sacs à valve avec manchon interne : dotés d’un manchon interne qui se referme automatiquement sous la pression du produit lors du remplissage.

- Sacs à valve avec manchon externe : comportent une extension que l’on replie manuellement après le remplissage, offrant une solution simple et économique.

Améliorations fonctionnelles de la valve :

- Sacs à valve avec film de protection : un film est ajouté sur la zone de la valve pour renforcer la barrière contre l’humidité et les contaminants.

- Sacs à valve avec encoche pour le pouce : facilitent la manipulation manuelle et le remplissage.

- Sacs à valve avec renforts internes : intégration de patchs internes renforçant la zone de la valve, réduisant les risques de fuite de poudre.

- Sacs à valve avec renforts externes : offrent une protection supplémentaire et un support pour l’étiquetage.

- Sacs à valve avec patchs externes et QR codes : combinent renforts et traçabilité grâce à l’impression de QR codes.

- Sacs à valve avec ouverture facile : intègrent des lignes de déchirement ou autres dispositifs pour un accès simple par l’utilisateur final.

Ces différents types de sacs à valve répondent aux besoins des secteurs de l’agriculture, de la chimie, du bâtiment et de l’agroalimentaire. Le choix du modèle dépendra des caractéristiques du produit à emballer, du niveau de protection requis et des préférences de manutention.

Proposez-vous des machines personnalisées selon mes besoins spécifiques ?

Absolument. Notre entreprise est spécialisée dans la conception et la fabrication de machines sur mesure, parfaitement adaptées à vos exigences de production. Grâce à nos capacités internes complètes, nous vous garantissons des solutions techniques alignées sur vos objectifs opérationnels.

Nos services internes incluent :

- Conception structurelle et R&D : notre équipe d’ingénierie travaille en étroite collaboration avec vous pour développer des structures et composants personnalisés selon vos contraintes de production.

- Intégration de systèmes automatisés : nous concevons des solutions d’automatisation visant à améliorer l’efficacité et la productivité de vos processus industriels.

- Usinage et contrôle des pièces mécaniques : notre atelier est équipé de machines-outils de précision et de systèmes de contrôle qualité assurant la conformité de chaque composant.

- Montage et mise en service : l’ensemble des équipements est assemblé et testé en interne afin de garantir une performance optimale avant expédition.

- Amélioration et optimisation des procédés : nos experts améliorent continuellement les conceptions et les performances des machines pour répondre à l’évolution de vos besoins.

En maîtrisant chaque étape du processus en interne, nous assurons un contrôle qualité rigoureux et une grande réactivité dans la réalisation de vos projets personnalisés.

Quelle est la différence entre les machines d’ensachage à valve et les ensacheuses à gueule ouverte ?

Les machines d’ensachage à valve et les ensacheuses à gueule ouverte sont conçues pour des caractéristiques de matériaux et des exigences d’emballage différentes. Voici un comparatif de leurs principales différences :

Machines d’ensachage à valve

- Objectif de conception : spécialement conçues pour les poudres fines ou ultra-fines à faible densité apparente, à forte affinité avec l’air et à caractéristiques d’écoulement variables.

- Mécanisme de remplissage : utilisent un sac avec une petite ouverture (valve) par laquelle le produit est introduit. La valve peut se refermer automatiquement ou être scellée par ultrasons ou par thermoscellage.

- Types de systèmes de remplissage :

- Remplisseurs à turbine : adaptés aux poudres fines, utilisent des turbines rotatives pour pousser le matériau dans le sac.

- Remplisseurs à vis (à tarière) : conviennent aux poudres et matériaux semi-fluides.

- Remplisseurs pneumatiques : utilisent de l’air comprimé pour souffler le produit dans le sac, idéaux pour les poudres fluidifiables.

- Remplisseurs gravitaires : utilisent la gravité pour remplir les matériaux à écoulement libre.

- Remplisseurs sous vide : créent une dépression pour aspirer les poudres ultra-fines dans le sac.

- Applications : principalement utilisées dans les industries du ciment, de la chimie et des minéraux.

Ensacheuses à gueule ouverte

- Objectif de conception : conviennent à une grande variété de matériaux pulvérulents ou granulaires, notamment dans les secteurs de l’agroalimentaire, de l’alimentation animale, de la chimie et de l’agriculture.

- Mécanisme de remplissage : le sac à fond fermé et ouverture supérieure est positionné sous le bec de remplissage, puis rempli et scellé par couture, thermoscellage ou collage.

- Types de systèmes de remplissage :

- Alimentateurs gravitaires : pour les matériaux granulaires à écoulement libre.

- Alimentateurs à vis : adaptés aux poudres ou matériaux semi-fluides.

- Alimentateurs à bande : pour les matériaux nécessitant une manipulation en douceur.

- Alimentateurs vibrants : idéaux pour les matériaux de formes ou tailles irrégulières.

- Méthodes de scellage : couture, thermoscellage ou collage selon le type de sac et de produit.

- Applications : utilisés pour emballer des produits tels que les céréales, les graines, le sucre, la farine, les aliments pour animaux, etc.

Vos machines à sacs à valve peuvent-elles traiter différents matériaux, comme du papier kraft épais ou des films fins ?

Oui, nos machines à sacs à valve sont conçues pour s’adapter à une grande variété de matériaux, notamment :

- Papier kraft : nos équipements peuvent traiter du papier kraft d’un grammage supérieur à 65 g/m², garantissant la robustesse nécessaire pour les applications intensives.

- Films plastiques : nous prenons en charge des films d’une épaisseur allant de 0,008 mm à 0,01 mm, convenant à divers besoins d’emballage.

Cette flexibilité permet à nos machines de répondre aux exigences spécifiques de nombreux secteurs industriels.

Comment choisir la tubeuse adaptée à vos besoins ?

Le choix d’une tubeuse adaptée est essentiel pour répondre à vos exigences de production spécifiques. Nous proposons deux modèles principaux : la ZT5860 standard et la ZT5875 avec fonctionnalités étendues. Voici une comparaison pour vous aider à faire le bon choix :

ZT5860 – Tubeuse standard

- Largeur de sac prise en charge : 300–600 mm

- Applications adaptées : sacs pour ciment, matériaux de construction, produits alimentaires et produits chimiques

- Couverture : convient à environ 85 % des tailles standard de sacs en papier

ZT5875 – Tubeuse haut de gamme

- Largeur de sac prise en charge : 300–750 mm

- Applications adaptées : sacs de grande taille pour ciment, matériaux de construction, emballages alimentaires en vrac et produits chimiques

- Capacités renforcées : prise en charge de formats plus grands pour des besoins d’emballage étendus

Critères à considérer lors du choix :

- Dimensions des sacs : identifiez les largeurs de sac nécessaires pour vos produits

- Types de matériaux : vérifiez la compatibilité avec les matériaux que vous utilisez

- Volume de production : évaluez vos objectifs de sortie pour choisir un modèle adapté à votre cadence

- Développement futur : anticipez une éventuelle expansion de gamme nécessitant des tailles de sacs différentes

Pour une assistance personnalisée dans le choix de la machine la mieux adaptée à votre projet, n’hésitez pas à nous contacter.

Quels sont les principaux critères à prendre en compte lors de l'achat d'une machine de fabrication de sacs à valve ?

Le choix d'une machine de fabrication de sacs à valve doit être basé sur vos marchés cibles et la variété de vos produits :

- Pour les marchés spécialisés : si vous vous concentrez principalement sur le ciment et les matériaux de construction secs, les modèles tels que la ZT5860 et la HD2818 sont parfaitement adaptés. Ces machines sont conçues pour produire des sacs de tailles standard couramment utilisés dans ces secteurs.

- Pour des gammes de produits diversifiées : si votre production inclut des sacs de plus grande taille destinés au ciment, aux matériaux de construction, à l’emballage alimentaire en vrac ou aux produits chimiques en grande quantité, envisagez les modèles ZT5875 et 2825. Ces machines offrent une plus grande flexibilité en termes de formats, bien qu'elles impliquent un coût légèrement supérieur.

En évaluant avec précision vos besoins de production et vos marchés cibles, vous pourrez sélectionner une machine qui garantit à la fois efficacité et adaptation optimale à vos exigences d’emballage.

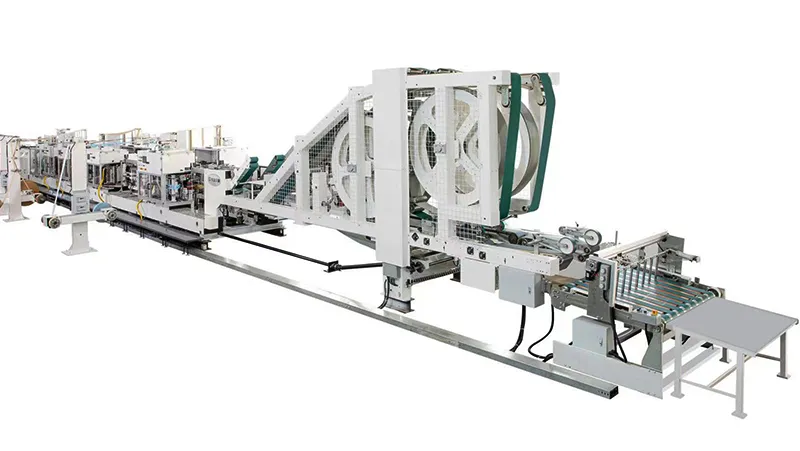

Comment fonctionne une machine de fabrication de sacs à valve ?

Le fonctionnement d’une machine de fabrication de sacs à valve suit généralement les étapes suivantes :

- Alimentation en matériau : la machine commence par dérouler les matières premières, comme du papier kraft ou du tissu en polypropylène, à partir de rouleaux.

- Formation du tube : le matériau est plié et collé pour former un tube continu, qui constituera le corps du sac.

- Découpe : le tube est découpé en longueurs individuelles selon les dimensions spécifiées.

- Formation de la valve : une valve est créée à l’une des extrémités du sac. Cette valve permet un remplissage facile et une auto-fermeture pendant le processus de conditionnement.

- Scellage du fond : le fond du sac est plié et scellé, généralement à l’aide de chaleur ou d’un adhésif, afin de garantir sa solidité et d’éviter toute fuite.

- Finitions : des éléments supplémentaires, comme l’impression de logos ou d’informations sur le produit, peuvent être ajoutés avant que les sacs ne soient empilés et préparés pour l’expédition.

Quels matériaux sont compatibles avec les machines de fabrication de sacs à valve ?

Les machines de fabrication de sacs à valve sont conçues pour produire des sacs destinés au conditionnement de produits granulaires, pulvérulents ou en vrac, tels que le ciment, les céréales, les produits chimiques ou les engrais. Elles sont compatibles avec divers matériaux, notamment :

- Polyéthylène (PE) : offre une excellente résistance à l’humidité et une grande durabilité, idéal pour les produits sensibles à l’humidité.

- Papier : matériau écologique offrant une bonne imprimabilité, souvent utilisé dans les secteurs agroalimentaire et agricole.

- Composites papier-plastique : combinent les avantages des deux matériaux, offrant à la fois durabilité, résistance à l’humidité et possibilités d’impression.

- Films multicouches : utilisés pour les applications spécialisées nécessitant des propriétés barrières supplémentaires.

Lors du choix des matériaux, il est important de prendre en compte les caractéristiques du produit, les conditions de stockage et les exigences de transport afin de garantir une performance d'emballage optimale.

Quels secteurs utilisent couramment les machines de fabrication de sacs à valve ?

Les machines de fabrication de sacs à valve sont largement utilisées dans divers secteurs nécessitant un conditionnement efficace et sécurisé de matériaux en poudre, granulés ou en vrac. Les secteurs concernés incluent :

- Ciment et matériaux de construction : emballage du ciment, mortier, stuc, et produits similaires.

- Industrie chimique : conditionnement de poudres chimiques, minéraux et résines.

- Agriculture : ensachage d’engrais, de semences et de produits phytosanitaires.

- Alimentation animale : emballage de divers types d’aliments pour animaux.

- Industrie agroalimentaire : conditionnement de farine, sucre et autres produits alimentaires en poudre.

- Pharmaceutique : emballage de produits pharmaceutiques en poudre.

Ces machines sont indispensables dans les industries où le conditionnement de matériaux en vrac doit être fiable, propre et performant.

Quels sont les avantages des machines de fabrication de sacs à valve pour l’emballage ?

Les machines de fabrication de sacs à valve présentent plusieurs avantages majeurs qui améliorent l'efficacité de l'emballage et la protection des produits:

- Meilleure protection des produits: ces machines produisent des sacs hermétiquement fermés avec des valves unidirectionnelles, empêchant la pénétration de contaminants extérieurs tout en permettant à l’air excédentaire de s’échapper. Ce système aide à préserver la fraîcheur et l’intégrité du contenu.

- Efficacité accrue de la production: en automatisant les étapes d’alimentation, de collage et de découpe, les machines de fabrication de sacs à valve réduisent considérablement le temps et la main-d’œuvre nécessaires à la fabrication des sacs. Cette automatisation permet une production rapide et régulière de grands volumes, améliorant ainsi la productivité globale.

Ces atouts font des machines de sacs à valve un choix stratégique pour les industries à la recherche de solutions d’emballage performantes et fiables.

Qu’est-ce qu’une bottomeuse ?

La bottomeuse est un équipement spécialisé utilisé dans la fabrication de sacs à valve, notamment pour l’emballage de matériaux comme le ciment. Après la formation du tube du sac par la tubeuse, la bottomeuse effectue plusieurs opérations essentielles pour finaliser le sac :

- Ouverture des extrémités du tube : elle ouvre les deux extrémités du tube préformé.

- Pliage et collage : elle plie les rabats du fond et applique de la colle pour les fixer solidement.

- Insertion de la valve : pour les sacs à valve, une valve (généralement en papier ou en plastique) est insérée dans un coin pour permettre le remplissage.

- Pressage et scellage : la bottomeuse presse les zones encollées pour garantir une fermeture robuste.

Ce processus permet d’obtenir un sac solide, scellé, prêt à être rempli de produits comme le ciment, des produits chimiques ou d'autres matériaux granulaires. La bottomeuse est essentielle pour produire des sacs à valve de haute qualité conformes aux normes industrielles.

Comment la bottomeuse réduit-elle les déchets ?

La bottomeuse joue un rôle clé dans la réduction des déchets pendant la fabrication des sacs à valve grâce aux éléments suivants :

- Fabrication de précision : elle assure un pliage et un collage précis, limitant ainsi les sacs défectueux et le gaspillage de matériaux.

- Application efficace des adhésifs : la bottomeuse applique la colle de façon ciblée, réduisant les excès tout en garantissant une fermeture solide.

- Contrôle qualité en temps réel : des capteurs intégrés détectent rapidement les anomalies et stoppent les défauts avant qu’ils ne se répètent.

- Automatisation : en automatisant le collage et la fermeture du fond, la bottomeuse limite les erreurs humaines et diminue les pertes de production.

Ces atouts renforcent l’efficacité industrielle et participent à une démarche de production plus durable.

Votre entreprise propose-t-elle l’impression des sacs à valve ?

Oui, nous fournissons des machines d’impression intégrées dans nos lignes de production de sacs à valve. L’intégration de l’impression dans la chaîne de fabrication présente plusieurs avantages :

- Amélioration de l’agencement de production : permet un flux de travail plus fluide et plus efficace dans votre atelier.

- Logistique simplifiée : facilite le transport des équipements et les démarches de dédouanement.

- Synchronisation de la fabrication : garantit une coordination optimale entre la fabrication des machines et les délais de livraison.

- Approvisionnement cohérent en pièces détachées : centralise la maintenance et réduit les temps d’arrêt grâce à une source unique pour les composants.

En vous proposant des solutions d’impression intégrées, nous visons à répondre à vos besoins de production de manière complète et efficace.

Pourquoi choisir une machine de fabrication de sacs à valve avec impression intégrée ?

L’intégration d’un système d’impression dans une machine de fabrication de sacs à valve présente plusieurs avantages clés :

- Efficacité économique et gain d’espace : combiner l’impression et la fabrication des sacs réduit le besoin d’équipements séparés, permettant des économies d’investissement et un encombrement au sol réduit.

- Flux de production simplifié : l’impression en ligne élimine les étapes de manutention supplémentaires, accélérant la production tout en réduisant les coûts de main-d'œuvre.

- Visibilité de marque renforcée : l’impression haute résolution permet d’afficher clairement les logos et informations produits, améliorant la visibilité de la marque et le respect des exigences d’étiquetage.

- Meilleur contrôle qualité : un système intégré garantit un positionnement et une qualité d’impression constants, réduisant les erreurs et les pertes.

Lors du choix de ce type de machine, il est essentiel de prendre en compte la qualité d’impression, la vitesse de production ainsi que la compatibilité avec vos matériaux et formats de sacs spécifiques.

Quelle est la différence entre les sacs à valve et les sacs à gueule ouverte ?

Les sacs à valve et les sacs à gueule ouverte sont deux types d’emballages courants, chacun adapté à des usages spécifiques selon les caractéristiques du produit, la méthode de remplissage et les exigences opérationnelles.

Sacs à valve

- Conception : fermés sur tous les côtés sauf une petite ouverture (valve) généralement placée dans un coin.

- Méthode de remplissage : remplissage via la valve à l’aide d’équipements spécialisés comme des ensacheuses à air ou des vis sans fin. La valve se referme souvent automatiquement après le remplissage.

- Avantages :

- Efficacité : adaptés aux lignes de remplissage automatisées à grande vitesse, réduisant les coûts de main-d'œuvre.

- Propreté : limite la poussière et les déversements, améliorant la sécurité du poste de travail.

- Empilabilité : forment généralement une forme rectangulaire uniforme, idéale pour le stockage sur palettes.

- Protection du produit : meilleure étanchéité à l’humidité et aux contaminants, notamment en cas de fermeture par ultrasons.

- Usages courants : produits fins ou granulés comme le ciment, la farine et les produits chimiques.

Sacs à gueule ouverte

- Conception : ouverture en haut pour le remplissage, fond pré-scellé. Fabriqués en papier, polypropylène tissé ou polyéthylène.

- Méthode de remplissage : remplissage manuel ou semi-automatique, puis fermeture par couture, thermoscellage ou collage.

- Avantages :

- Efficacité : adaptés aux lignes de remplissage automatisées à grande vitesse, réduisant les coûts de main-d'œuvre.

- Polyvalence : convient à une grande variété de produits et de tailles.

- Rentabilité : généralement moins coûteux que les sacs à valve et nécessitent un équipement moins spécialisé.

- Accessibilité : plus faciles à ouvrir et refermer, pratiques pour les utilisateurs finaux qui accèdent au contenu plusieurs fois.

- Usages courants : grains, semences, aliments pour animaux, et autres matériaux en vrac.

Le choix entre un sac à valve et un sac à gueule ouverte dépendra de facteurs comme la nature du produit, la vitesse de remplissage souhaitée, les contraintes budgétaires et les conditions de manutention.

Qu’est-ce qu’un sac à valve ?

Un sac à valve est un type d’emballage industriel conçu pour le remplissage efficace et propre de matériaux secs en vrac tels que les poudres et les granulés. Contrairement aux sacs à gueule ouverte, le sac à valve est fermé sur tous les côtés sauf un, doté d’une petite ouverture — appelée valve — généralement placée dans un coin. Cette valve permet de remplir le sac à l’aide d’un équipement spécialisé, puis de le sceller sans étapes de fermeture supplémentaires.

Il existe deux principaux types de sacs à valve :

- Sacs à valve interne : équipés d’un rabat interne qui se ferme automatiquement sous la pression du produit pendant le remplissage, assurant une fermeture automatique.

- Sacs à valve externe : nécessitent un pliage manuel ou une fermeture après le remplissage pour refermer la valve.

Les sacs à valve sont largement utilisés dans des secteurs comme le ciment, la chimie ou l’agroalimentaire, où le remplissage sans poussière et une fermeture sécurisée sont essentiels.

Quels sont les matériaux principaux et les composants essentiels de vos machines ?

Votre équipement permet-il la personnalisation ?

Oui, nos machines de fabrication de sacs à valve sont entièrement personnalisables pour répondre à vos besoins de production spécifiques. Nous adaptons les équipements selon différents paramètres tels que le type de sac, les exigences d’impression, le niveau d’automatisation, et bien plus encore.

Les options de personnalisation incluent :

- Spécifications des sacs : ajustements possibles pour différents formats, matériaux (papier, polyéthylène, polypropylène) et types de valves (interne ou externe).

- Capacités d’impression : intégration de systèmes d’impression multi-couleurs haute résolution pour un marquage direct sur les sacs.

- Niveau d’automatisation : choix entre des systèmes semi-automatiques ou entièrement automatiques, selon le volume de production et vos objectifs d’efficacité.

- Intégration aux lignes existantes : possibilité de synchronisation avec vos lignes de production actuelles pour un fonctionnement fluide.

Grâce à ces options, nous vous aidons à optimiser votre productivité et à répondre précisément à vos exigences en matière d’emballage.

Proposez-vous des services d’installation et de mise en service ?

Quels services après-vente proposez-vous ?

Nous offrons un accompagnement après-vente complet pour garantir la performance optimale et la durabilité de vos équipements de fabrication de sacs à valve :

- Assistance technique 24h/24 et 7j/7 : nos techniciens experts sont disponibles à tout moment pour répondre à vos questions ou résoudre d’éventuels problèmes de fonctionnement.

- Diagnostics à distance : grâce à un accès sécurisé, nous identifions et résolvons rapidement les pannes techniques, réduisant ainsi les interruptions de production.

- Fourniture de pièces de rechange : nous disposons d’un stock de pièces essentielles pour garantir un remplacement rapide et limiter les retards.

- Maintenance programmée : nous proposons des services d’entretien régulier afin d’assurer le bon fonctionnement de vos équipements et d’éviter les pannes imprévues.

Ces services visent à vous offrir un soutien fiable tout au long du cycle de vie de vos machines, à accroître votre productivité et à vous apporter une tranquillité d’esprit durable.